產業描述

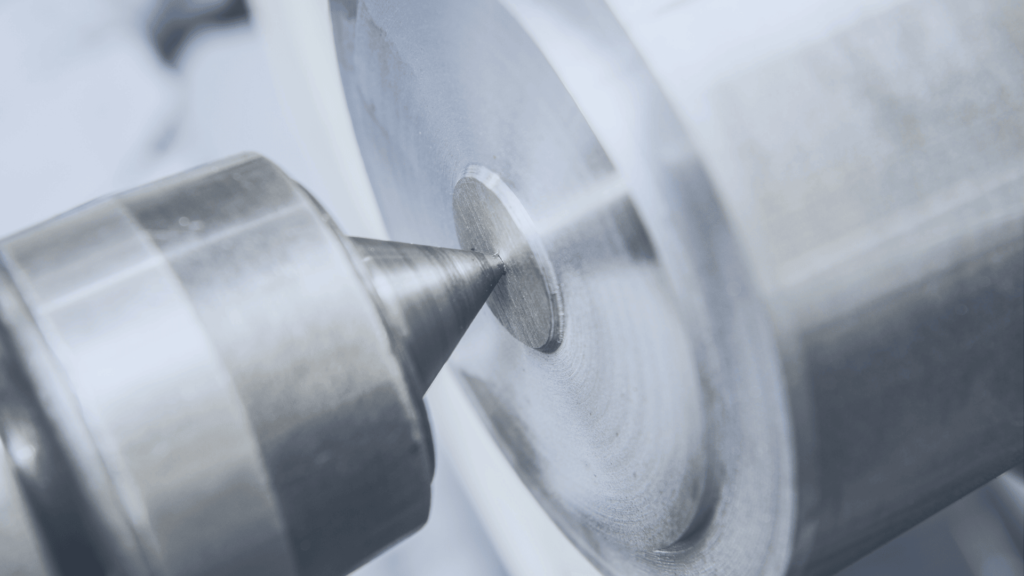

金屬加工產業是製造業中極具關鍵性的環節,負責將金屬材料轉化為多樣化的零件與成品,廣泛應用於汽車、航太、建築、電子、機械設備等領域。本產業涵蓋初期加工,如成型:切割、鑄造、鍛造,到高精密度的後期加工的機加工,如:CNC加工、表面處理(噴塗、電鍍)的多個製程階段。金屬製品產業鏈分工細密且完整,在台灣形成具有特色之產業聚落。因其高度仰賴人力作業、數位及智慧化進程緩慢、出口市場集中度高等特性,面對頻繁發生國際重大事件時更易受到衝擊。

在全球化背景下,降低生產成本、縮短交期及強化供應鏈協作能力也成為挑戰。為提升供應鏈之強韌性,金屬製品產業需加速數位化投入,提升資訊透明化及決策效率;透過智慧製造,促進永續發展;採用虛實整合的拓銷模式提升接單彈性,並採取多元布局策略以降低供應鏈中斷之風險。

由於金屬加工產業重視精度、創新和效率,建議積極採用新技術,如工業4.0概念、物聯網EAP/IIoT做配方參數管理、自動化及數據分析,來實現智慧化工廠目標,打造更具韌性和可持續性的生產模式。引入數位化解決方案如MES系統為該產業變革與提升競爭力的重要策略。

MES之產業應用重點

設備即時監控

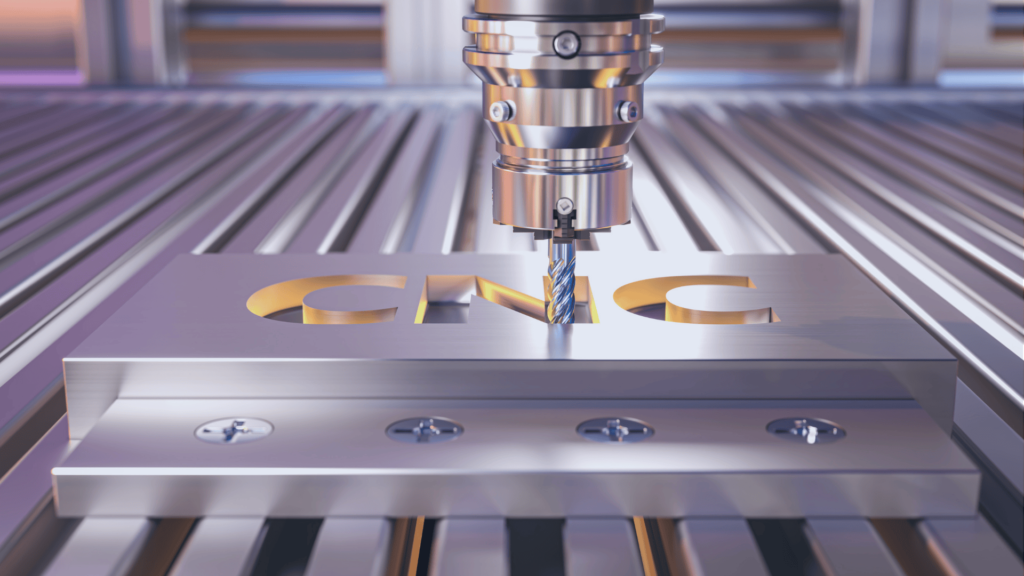

- 透過機聯網EAP/IIoT連接 CNC 機台、雷射切割機、沖壓設備,即時收集設備數據,例如: 設備溫度、轉速、刀具狀態

- 設備異常時自動發出警示,減少停機時間,提高 OEE(設備綜合效率)

- 能耗監控:分析電力消耗,進行智慧節能管理

- 預測性維護:透過 AI 數據分析 預測機台何時需要維修,減少突發停機

製程品質管制

- SPC(統計製程管制):MES監控尺寸公差、表面粗糙度、熱處理溫度等關鍵數據,降低不良率

- AI 影像辨識:自動檢測沖壓件、焊接點、CNC 成品瑕疵,提高檢測精度

- 全程追溯(Traceability):透過條碼/RFID 追蹤每批次原料、加工機台、生產工單,確保品質可回溯

刀具與夾具管理

- 刀具使用次數監控: MES 整合CNC設備,得知加工品完成時間點,計數使用次數,如使用次數到,發出警示通知

- 刀具壽命監控:MES 整合CNC設備,監控刀具磨損情況,提前預警更換,提高加工精度

- 夾具智能調度:根據工單需求,自動分配最適合的夾具,減少換模時間

加工設備程式管理

- 所有加工設備程式集中存儲在 MES系統管理,確保版本一致性

- 透過機聯網,加工設備程式與MES整合,基於條碼掃描,MES提供正確的加工程式給設備,避免人員選錯程式

- 支援加工程式的遠端調整後,自動回傳到MES,即時更新加工參數

NTT DATA解決方案

效益分析

拉升效率 (產能與OEE)

以工單、機台與刀具為軸的即時監控,秒級回饋待機、換線、刀具更換與报警;自動回寫報工,降低人工作業與空轉時間。

穩定品質 (一次合格率)

全製程資料(參數、量測、首件/巡檢/末檢)與程式版本綁定;異常門檻&趨勢預警(SPC/管制圖),即時鎖定異常來源。

縮短交期 (從接單到出貨)

生產進度可視化與瓶頸預測,派工依工序、機台能力、治具/刀具可用性自動最佳化,減少等料等機與重排程成本。

成本控管(人/機/料/刀具)

物料與刀具壽命、補償與報廢自動記錄;工時、機時、良率與再加工全數據化,助於單件成本與毛利即時回算。

完整追溯(合規與客戶稽核)

由料號/熱處理批/鋼材爐號到成品序號的點到點追蹤;量測報告、程式版本、刀具批次一鍵回溯,應對客戶稽核。

決策即時(看板與分析)

即時看板(產量、良率、稼動、異常Top-N)+歷史分析(機台/刀具/程式維度),支撐產線平衡與預防性維修。

走向智能化(連線與自動化)

整合機台(CNC 控制器/量測儀)、刀具管理系統、倉儲與AGV;程式與參數下發、到站驗證、防呆放行,落實無紙化與精簡人力。